Co to jest system MES?

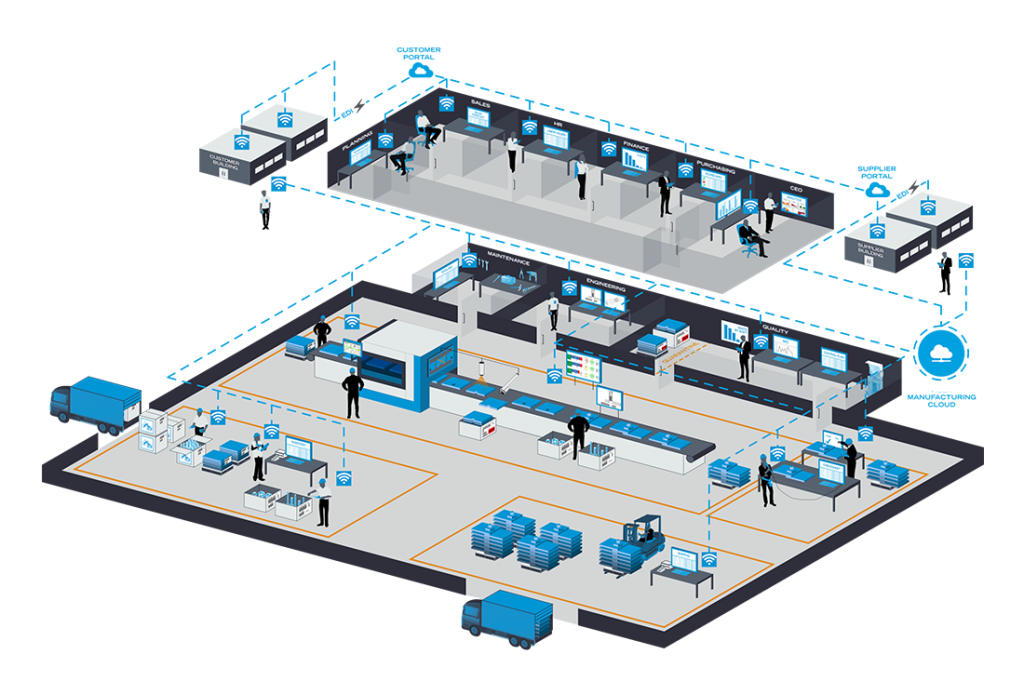

System realizacji produkcji (ang. MES – Manufacturing Execution System) to oparte na oprogramowaniu rozwiązanie wykorzystywane w produkcji do monitorowania i kontrolowania procesów produkcyjnych na hali produkcyjnej. W zarządzaniu operacjami produkcyjnymi systemy MES oznacza System Realizacji Produkcji i jest pomostem między systemami planowania i kontroli przedsiębiorstwa, takimi jak system planowania zasobów przedsiębiorstwa (ERP), a rzeczywistymi operacjami produkcyjnymi. Głównym celem systemu MES jest śledzenie i dokumentowanie transformacji surowców w gotowe produkty w czasie rzeczywistym. Przechwytuje on dane z różnych źródeł, w tym maszyn, czujników i operatorów, aby zapewnić dokładne i aktualne informacje o stanie działań produkcyjnych.

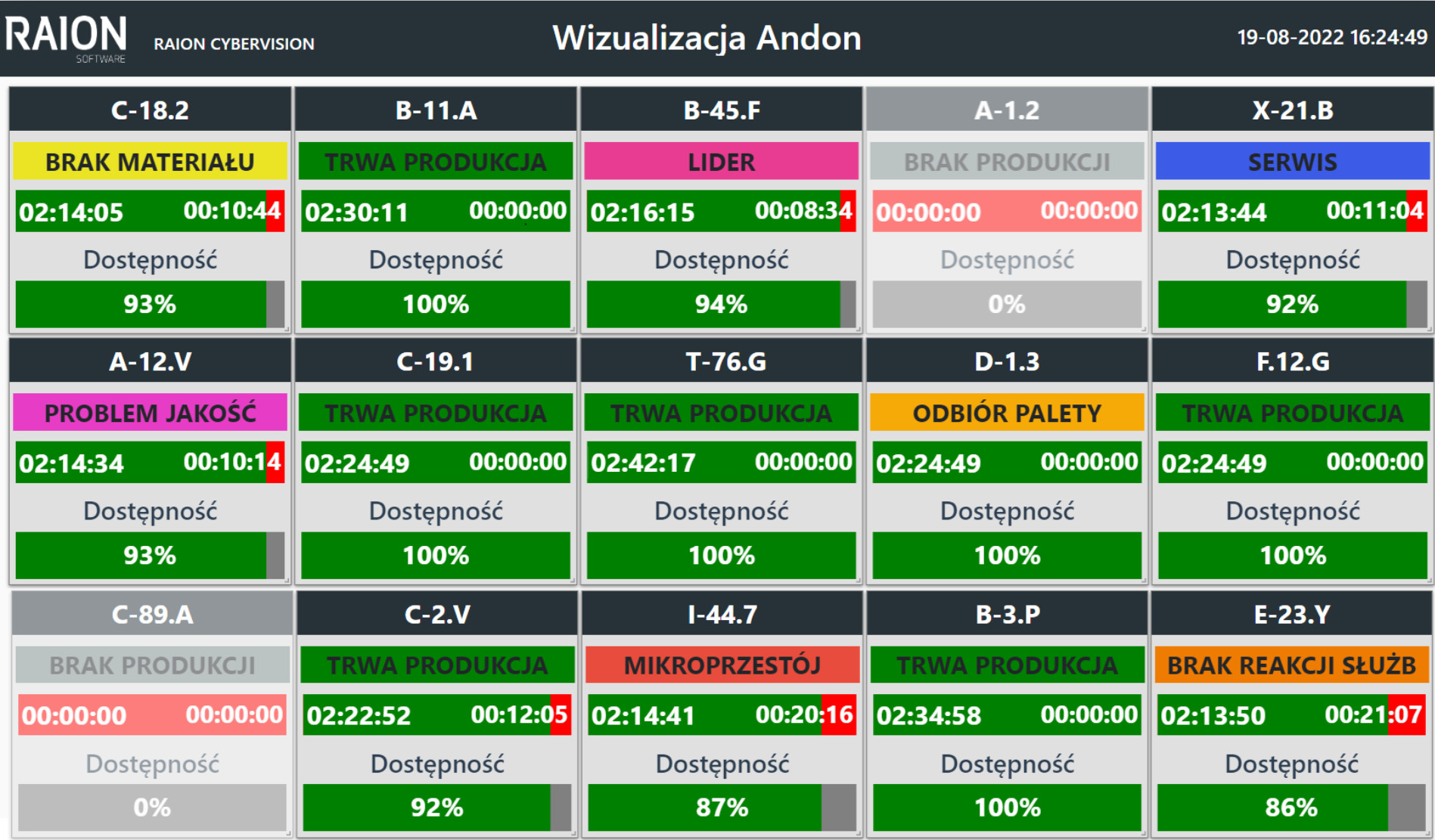

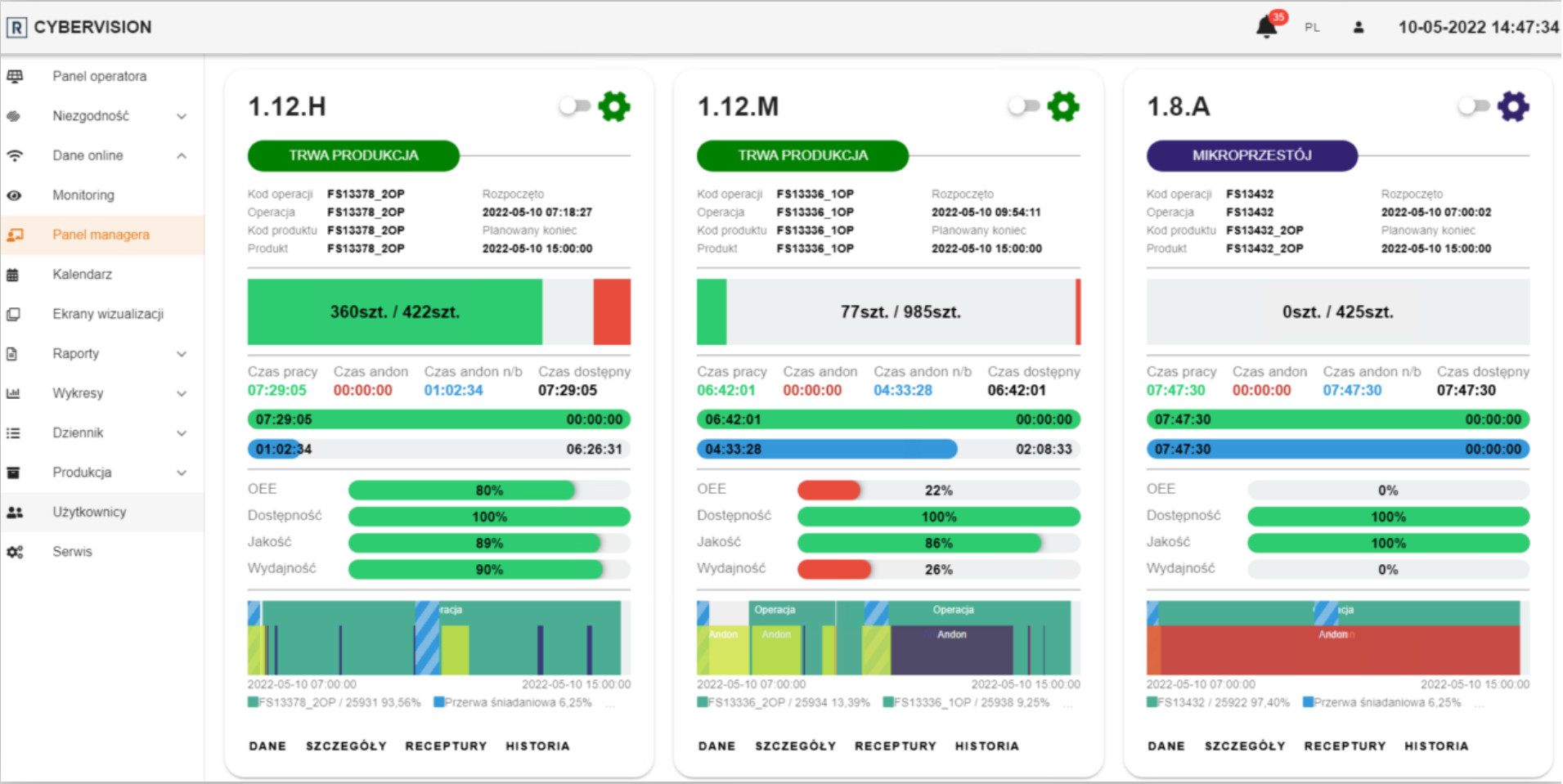

Systemy MES zapewniają widoczność i kontrolę nad procesami produkcyjnymi w czasie rzeczywistym, umożliwiając zainteresowanym stronom monitorowanie operacji, identyfikowanie wąskich gardeł, minimalizowanie przestojów i szybkie podejmowanie świadomych decyzji. Ułatwiając zoptymalizowane planowanie i harmonogramowanie produkcji, systemy te zapewniają efektywną alokację zasobów, równoważenie obciążenia pracą i terminowe dostawy, prowadząc do wyższej rentowności. Odgrywają one również kluczową rolę w zapewnianiu jakości i zgodności z przepisami poprzez egzekwowanie procedur kontroli jakości, monitorowanie wskaźników i przechwytywanie danych w czasie bieżącym.

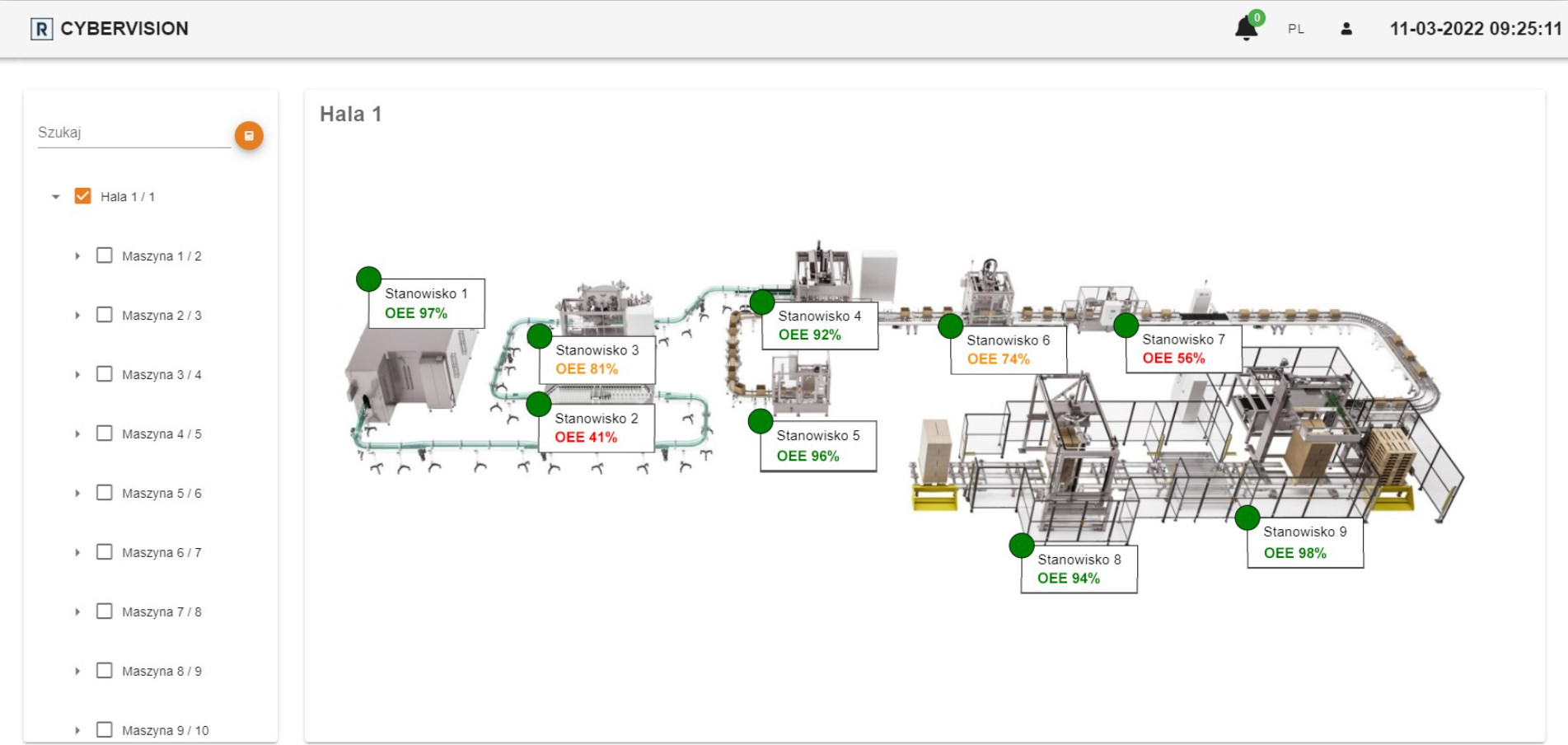

Dzięki możliwości zarządzania produkcją, poziomami zapasów, śledzenia ruchów materiałów i zapewniania ich terminowej dostępności, systemy MES optymalizują zarządzanie zapasami i minimalizują opóźnienia w produkcji. Co więcej, system MES umożliwiają podejmowanie decyzji w oparciu o dane, dostarczając kompleksowych i dokładnych danych produkcyjnych, umożliwiając organizacjom ciągłe doskonalenie procesów i optymalizację wykorzystania zasobów (Lean). System MES pomaga w ustaleniu ogólnej efektywności sprzętu (OEE), ważnego wskaźnika wykorzystywanego do monitorowania efektywności produkcji. Usprawniając przepływy pracy, automatyzując zadania i zapewniając informacje zwrotne w czasie rzeczywistym. System MES zwiększa też wydajność i produktywność hali produkcyjnej. Dodatkowo, te systemy zarządzania umożliwiają identyfikowalność i śledzenie, co ma kluczowe znaczenie dla branż, w których obowiązują surowe przepisy.

Najważniejsze funkcje systemu MES

System oprogramowania MES przechwytuje dane w czasie rzeczywistym z różnych źródeł w hali produkcyjnej i wykorzystuje te informacje do monitorowania i kontrolowania operacji produkcyjnych.

Nie ma wątpliwości, że wiele zakładów boryka się z problemem dobrej jakości danych produkcyjnych i tu z pomocą przychodzi system MES, który wspomaga następujące procesy:

Automatyczne gromadzenie danych

System zbiera dane z wielu źródeł, w tym maszyn, czujników, operatorów i innych systemów informacyjnych, takich jak systemy ERP lub systemy zarządzania cyklem życia produktu (PLM). Dane te mogą obejmować wskaźniki produkcji, statusy maszyn, poziomy zapasów, pomiary jakości i inne.

Integracja danych

Zebrane dane są przetwarzane i integrowane w ramach systemu MES, tworząc kompleksowy obraz środowiska produkcyjnego. Integracja ta zapewnia, że system MES dysponuje dokładnymi i aktualnymi informacjami.

Planowanie produkcji

Na podstawie zleceń produkcyjnych otrzymanych z systemów planowania wyższego poziomu, system MES generuje harmonogram produkcji na poszczególne maszyny i pracowników. Plan ten uwzględnia takie czynniki jak priorytety zamówień, dostępne zasoby, wydajność maszyn i dostępność siły roboczej.

Integracja maszyn i urządzeń

System łączy się z maszynami i urządzeniami na hali produkcyjnej w celu monitorowania ich stanu, gromadzenia danych produkcyjnych i wymiany informacji. Integrację tę można osiągnąć za pomocą różnych środków, takich jak czujniki maszynowe, interfejsy programowalnych sterowników logicznych (PLC) lub protokoły komunikacyjne, takie jak OLE (łączenie i osadzanie obiektów) do sterowania procesami (OPC).

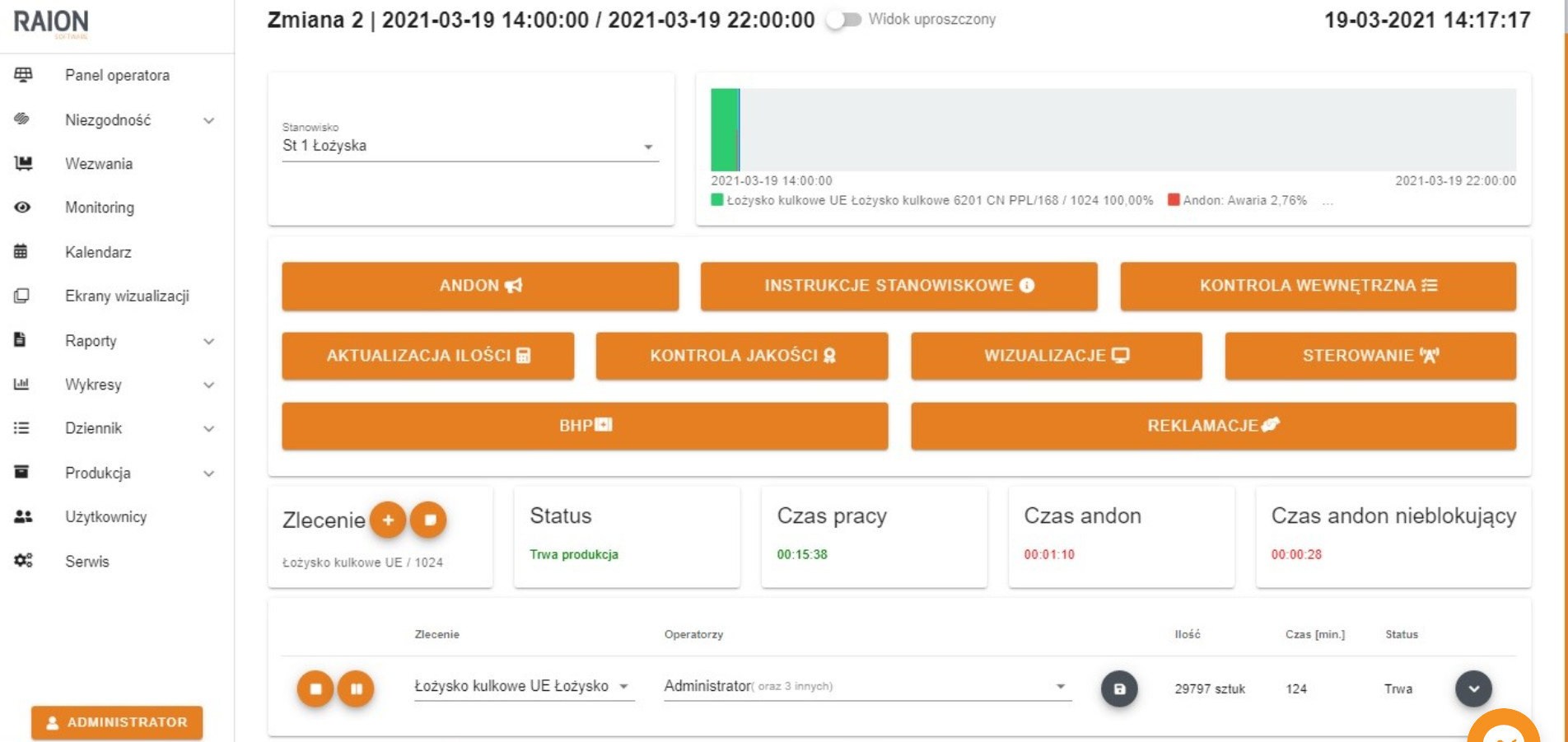

Zarządzanie zleceniami produkcyjnymi

System MES przypisuje zlecenia produkcyjne do operatorów lub stacji roboczych na podstawie harmonogramu. Zapewnia operatorom instrukcje, specyfikacje i niezbędną dokumentację, aby pomóc im w wykonywaniu zadań. System śledzi postęp i aktualizuje status prac w toku w czasie rzeczywistym wszystkimi zleceniami produkcyjnymi.

Zarządzanie materiałami i zapasami

MES śledzi przepływ materiałów i komponentów w całym procesie produkcyjnym. Monitoruje poziomy zapasów, inicjuje zapotrzebowanie na materiały lub ich uzupełnianie i zapewnia, że odpowiednie materiały są dostępne we właściwym czasie i we właściwych ilościach.

Wsparcie kontroli jakości

Dane jakościowe są rejestrowane podczas produkcji, takie jak pomiary, inspekcje i wyniki testów. Egzekwuje procedury kontroli jakości, wyzwala alerty lub powiadomienia dotyczące kwestii jakości i rejestruje informacje związane z jakością w celu analizy i identyfikowalności.

Analiza danych i raportowanie

Zebrane dane są analizowane w celu zapewnienia wglądu w czasie rzeczywistym i wskaźników wydajności. Generuje raporty, pulpity meldunkowe i wizualizacje, które pomagają kierownictwu i operatorom podejmować świadome decyzje i identyfikować obszary wymagające poprawy.

Integracja z systemami wyższego poziomu

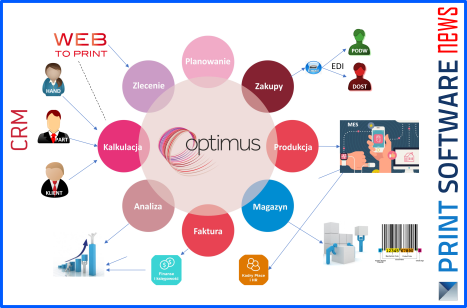

System łączy się z innymi systemami, takimi jak ERP, PLM lub systemy zarządzania łańcuchem dostaw (SCM). Integracja ta pozwala na wymianę danych, synchronizację informacji i dostosowanie procesów produkcyjnych do ogólnych operacji biznesowych.

Wyzwania związane z wdrażaniem systemów MES

Ważne jest, aby pamiętać o poniższych wyzwaniach podczas planowania wdrożenia systemu MES. Należy jednak pamiętać, że wszystkie transformacje wiążą się z takimi wyzwaniami, a brak systemu MES może prowadzić do nieefektywności, spadku produktywności i zmniejszenia konkurencyjności. Przy odpowiednim podejściu wyzwania te można pokonać.

Wdrożenie i obsługa MES może wiązać się z pewnym ryzykiem i wyzwaniami. Oto niektóre z nich:

Integracja danych

Integracja systemu MES z innymi systemami, takimi jak ERP, PLM lub SCM, może stanowić wyzwanie. Zapewnienie płynnej wymiany danych i synchronizacji między różnymi systemami może wymagać szeroko zakrojonych działań w zakresie dostosowywania, mapowania danych i integracji. Niespójności danych lub błędy podczas integracji mogą prowadzić do niedokładnych informacji i utrudniać skuteczne podejmowanie decyzji.

Zarządzanie zmianą

Wdrożenie bezpapierowego (ang. paperless) systemu MES często wiąże się ze zmianami w procesach biznesowych, przepływach pracy i rolach w organizacji. Opór wobec zmian ze strony pracowników lub interesariuszy może stanowić wyzwanie i wpływać na przyjęcie systemu przez użytkowników. Odpowiednie strategie zarządzania zmianą, w tym szkolenia i komunikacja, mają kluczowe znaczenie dla przezwyciężenia oporu i zapewnienia płynnego przejścia i akceptacji systemu MES.

Złożone wdrożenie

Wdrożenie systemu MES wymaga znacznego planowania, konfiguracji, integracji z istniejącymi systemami i dostosowania do konkretnych procesów. Złożoność wdrożenia może prowadzić do opóźnień, przekroczenia budżetu i potencjalnych zakłóceń w fazie przejściowej.

Manufacturing Enterprise Solutions Association (MESA) to globalna społeczność non-profit, której celem jest pomoc firmom członkowskim w skutecznym wdrażaniu i stosowaniu systemów MES i powiązanych metodologii.

Bezpieczeństwo danych

System MES obsługuje duże ilości wrażliwych danych produkcyjnych, w tym własność intelektualną, parametry procesów i informacje o jakości. Zapewnienie bezpieczeństwa danych i ochrona przed nieautoryzowanym dostępem lub zagrożeniami cybernetycznymi ma kluczowe znaczenie. Aby ograniczyć ryzyko, należy wdrożyć solidne środki bezpieczeństwa, takie jak szyfrowanie danych, kontrola dostępu użytkowników i zabezpieczenia sieciowe.

Jakie są unikatowe cechy systemu MES?

W ostatnich latach system MES nabrał unikatowych cech, które otwierają te systemy na kilka trendów transformacji cyfrowej. Kształtuje to ewolucję systemów MES w ostatnich latach.

Trendy te odzwierciedlają koncentrację branży na wykorzystaniu zaawansowanych technologii, łączności i analizy danych w celu poprawy wydajności, sprawności i podejmowania decyzji w operacjach produkcyjnych. Wdrożenie tych trendów w systemach MES może zapewnić producentom przewagę konkurencyjną.

MES w chmurze

Chmura obliczeniowa zyskała na popularności w branży produkcyjnej, a oprogramowanie MES jest coraz częściej oferowane jako rozwiązanie oparte na chmurze. Oparte na chmurze system MES zapewnia takie korzyści, jak skalowalność, elastyczność, niższe koszty infrastruktury i łatwiejszy dostęp do danych z wielu lokalizacji. Ułatwiają także integrację z innymi aplikacjami opartymi na chmurze i umożliwiają współpracę w czasie rzeczywistym.

Sztuczna inteligencja i uczenie maszynowe

Technologie sztucznej inteligencji i uczenia maszynowego są stosowane w systemach MES w celu automatyzacji podejmowania decyzji, optymalizacji procesów i umożliwienia przewidywania. Algorytmy AI mogą analizować dane historyczne, identyfikować anomalie, przewidywać wyniki produkcji i zalecać usprawnienia procesów. Trend ten umożliwia systemom MES dostarczanie inteligentnych informacji w czasie rzeczywistym i wspieranie podejmowania decyzji w oparciu o dane.

Ulepszone interfejsy użytkownika i wizualizacja

System MES koncentruje się na dostarczaniu intuicyjnych interfejsów użytkownika i zaawansowanych możliwości wizualizacji. Interaktywne pulpity nawigacyjne, wizualizacja 3D, rzeczywistość rozszerzona i rzeczywistość wirtualna są włączane w celu poprawy komfortu użytkowania i ułatwienia lepszego zrozumienia danych produkcyjnych. Umożliwia to operatorom i menedżerom szybką identyfikację trendów, anomalii i obszarów wymagających poprawy.

Zgodność z przepisami i funkcje regulacyjne

Wraz z coraz bardziej rygorystycznymi przepisami w różnych branżach, system MES zawiera bardziej niezawodne funkcje zgodności i regulacji. Obejmuje to funkcje elektronicznego prowadzenia dokumentacji, ścieżki audytu, zarządzanie dokumentacją oraz zgodność z branżowymi normami i przepisami. System MES odgrywają kluczową rolę w zapewnianiu zgodności z przepisami, takimi jak wymagania FDA w produkcji farmaceutyków i urządzeń medycznych.

Integracja IIoT

Integracja systemów MES z przemysłowym internetem rzeczy (IIoT) jest znaczącym trendem. System MES wykorzystuje technologie IIoT do gromadzenia danych z czujników, maszyn i podłączonych urządzeń w czasie rzeczywistym. Integracja ta pozwala na lepszą widoczność, analitykę predykcyjną, zdalne monitorowanie i optymalizację procesów.

Analiza dużych zbiorów danych

System MES wykorzystują możliwości analityki dużych danych (ang. big data) do przetwarzania i analizowania ogromnych ilości danych generowanych w operacjach produkcyjnych. Zaawansowane algorytmy analityczne i techniki uczenia maszynowego są stosowane do identyfikacji wzorców, korelacji i przydatnych spostrzeżeń. Pomaga to zoptymalizować produkcję, poprawić jakość i umożliwić konserwację predykcyjną.

Aplikacje mobilne

Aplikacje mobilne są coraz częściej integrowane z systemami MES, aby umożliwić dostęp do danych i funkcji w czasie rzeczywistym ze smartfonów i tabletów. Operatorzy, nadzorcy i kierownicy mogą monitorować i kontrolować procesy produkcyjne, przeglądać pulpity produkcyjne i otrzymywać powiadomienia na swoich urządzeniach mobilnych. Mobilne aplikacje MES poprawiają sprawność operacyjną i umożliwiają podejmowanie decyzji na bieżąco.

Integracja z systemami łańcucha dostaw

System MES rozszerzają swoje możliwości integracyjne, łącząc się z systemami łańcucha dostaw. Integracja ta pozwala na płynny przepływ informacji między systemami MES, ERP/MIS i SCM, umożliwiając lepszą widoczność łańcucha dostaw, planowanie popytu i synchronizację. Ułatwia to lepszą współpracę z dostawcami, klientami i partnerami logistycznymi.

Przykłady systemów MES

Rozwiązania MES mogą być wdrażane i dostosowywane do specyficznych wymagań różnych branż. Podczas gdy podstawowe funkcje systemu MES pozostają spójne w różnych branżach, sposób ich zastosowania i specyficzne cechy mogą się różnić. Oto kilka przykładów działania systemów MES w różnych branżach.

Branża spożywcza

W branży spożywczej systemy MES pomagają zarządzać złożonością zarządzania recepturami, formułowaniem i zgodnością z przepisami dotyczącymi bezpieczeństwa żywności. Umożliwiają śledzenie składników, zarządzanie recepturami, monitorowanie tempa produkcji i egzekwowanie procedur kontroli jakości. Systemy MES w tej branży mogą również obejmować funkcje zarządzania identyfikowalnością partii, kontrolą alergenów i zgodnością z normami branżowymi.

Przemysł elektroniczny

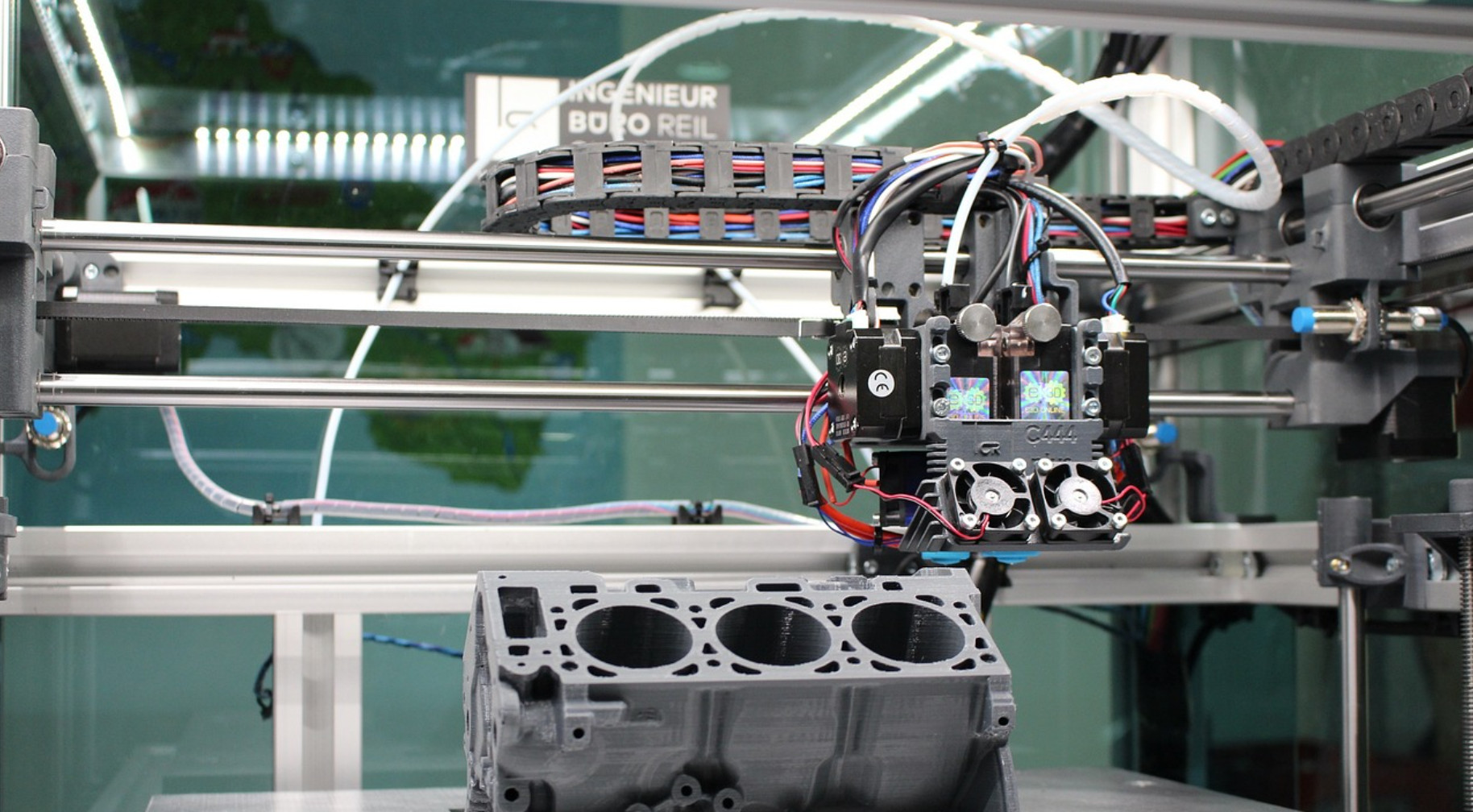

System MES w branży elektronicznej koncentruje się na zarządzaniu skomplikowanymi procesami związanymi z produkcją komponentów i urządzeń elektronicznych. Obsługują zarządzanie zestawieniami materiałowymi (BOM), zapewniają dokładne śledzenie komponentów, monitorują wydajność sprzętu i zapewniają wgląd w procesy produkcyjne w czasie rzeczywistym. System MES w tej branży często integruje się ze sprzętem, takim jak maszyny typu pick-and-place i zautomatyzowane systemy testowania.

Motoryzacja

W branży motoryzacyjnej system MES odgrywa kluczową rolę w koordynowaniu złożonych linii montażowych. Śledzą postęp pojazdów na linii montażowej, monitorują dostępność komponentów i synchronizują operacje na różnych stanowiskach pracy. System MES w branży motoryzacyjnej często koncentruje się na zapewnieniu kontroli jakości, zarządzaniu wycofywaniem produktów i utrzymywaniu zgodności ze standardami branżowymi.

Przemysł farmaceutyczny

System MES w przemyśle farmaceutycznym ma na celu egzekwowanie ścisłej zgodności z przepisami i zapewnienie integralności produktu. Śledzi i dokumentuje cały proces produkcyjny, w tym śledzenie partii, genealogię i przestrzeganie dobrych praktyk produkcyjnych (GMP). System MES w tej branży kładzie nacisk na zarządzanie partiami, zarządzanie recepturami, elektroniczne rejestry partii i kontrolę jakości w czasie rzeczywistym.

FMCG – Dobra konsumpcyjne

System MES w branży dóbr konsumpcyjnych pomaga w zarządzaniu produkcją szybkozbywalnych dóbr konsumpcyjnych (FMCG), takich jak pakowana żywność, napoje, produkty higieny osobistej i artykuły gospodarstwa domowego. Koncentruje się one na optymalizacji wydajności produkcji, zarządzaniu wariantami opakowań i koordynowaniu wielu linii produkcyjnych. System MES w tej branży często integruje się z urządzeniami pakującymi i dostarczają danych w czasie rzeczywistym na temat tempa produkcji, parametrów jakościowych i poziomów zapasów.

Przemysł lotniczy i obronny

W przemyśle lotniczym i obronnym system MES pomaga zapewnić zgodność z rygorystycznymi przepisami, zarządzać złożonymi procesami montażu i utrzymywać wysoki poziom kontroli jakości. Śledzi ruch części, zarządzają zleceniami pracy dotyczącymi montażu samolotów lub systemów obronnych, monitoruje zgodność z normami branżowymi i ułatwia dokumentowanie procesów testowania i kontroli.

Poligrafia

W branży poligraficznej system MES także stawia swoje pierwsze kroki. Ze względu na ciągły trend do poprawy kontroli jakości, czasu produkcji, przestojów i mikroprzestojów przewiduję, że ze wkrótce systemy MES będą powszechne. Obecnie rejestracja zadań odbywa się głównie przez terminale ręczne, ale jakość tych danych pozostawia wiele do życzenia, a obsługa manualna jest uciążliwa dla pracowników na produkcji. Dla nadzoru produkcji MES to ułatwienie podejmowania decyzji kierownikom.

Podsumowanie

System klasy MES dedykowany obszarowi produkcyjnemu stanowi doskonałe rozwiązanie, bez względu na specyfikę branży. Z pewnością sprawdzi się w różnorodnych sektorach, w tym także w dziedzinie poligrafii.

Kluczowe jest uwzględnienie przyszłych potrzeb zakładu już na etapie planowania działalności firmy. Na przykład, system zarządzania produkcją dostosowany do potrzeb poligrafii powinien uwzględniać różnorodność używanych narzędzi oraz obsługiwać mikroprzestoje, które są powszechne w tego typu zakładach. Eliminacja błędów i podniesienie jakości procesów produkcyjnych przekładają się na obniżenie kosztów operacyjnych i efektywność produkcji, a przez to zwiększenie przychodów firmy, co umożliwia dalszy rozwój i ekspansję na rynku.

Głównym celem systemu zarządzania produkcją jest redukcja kosztów oraz maksymalizacja wydajności maszyn i zasobów ludzkich. Skutecznie zaplanowany system umożliwia precyzyjne rozdzielenie poszczególnych etapów produkcji, umożliwiając identyfikację potencjalnych problemów i optymalizację procesów. Możliwość rejestrowania historii powstawania produktów, to kolejny bardzo istotny czynnik.

Przy wyborze systemu zarządzania produkcją istotne jest zwrócenie uwagi na kompatybilność z różnymi urządzeniami oraz elastyczność w zakresie wprowadzania nowych zmiennych i rozszerzania funkcjonalności platformy. Warto także zapoznać się z normą ISA 95, gdzie podstawowe założenia tej normy dotyczą tworzenia interfejsów, zapewniających łączność z systemami sterowania.

System MES powinien być projektowany z myślą o długoterminowej perspektywie, a jego wydajność i niezawodność nie powinny być uzależnione od specyfikacji sprzętowej.